Per questo riteniamo utile tornare a parlare di QFD. Perché QFD riduce la probabilità di modifiche tardive del design concentrandosi sulle caratteristiche del prodotto e sui miglioramenti in base ai requisiti del cliente. Un'efficace metodologia QFD impedisce lo spreco di tempo e risorse di progetto prezioso nello sviluppo di caratteristiche o funzioni senza valore aggiunto.

Che cos'è la distribuzione delle funzioni di qualità (QFD)?

Il Quality Function Deployment (QFD) è un processo e un insieme di strumenti utilizzati per definire efficacemente i requisiti dei clienti e convertirli in specifiche tecniche dettagliate e piani per produrre i prodotti che soddisfano tali requisiti. QFD traduce i requisiti del cliente (o VOC) in obiettivi di progettazione misurabili e li guida dal livello di assemblaggio verso il basso attraverso i livelli di sottoassieme, componente e processo di produzione. La metodologia QFD fornisce un insieme definito di matrici utilizzate per facilitare questa progressione.

QFD è stato sviluppato per la prima volta in Giappone da Yoji Akao alla fine degli anni '1960 mentre lavorava per il cantiere navale di Mitsubishi. Successivamente è stato adottato da altre società, tra cui Toyota e la sua catena di approvvigionamento. All'inizio degli anni '1980, QFD è stato introdotto negli Stati Uniti principalmente dalle tre grandi aziende automobilistiche e da alcuni produttori di elettronica. L'accettazione e la crescita del QFD negli Stati Uniti sono state inizialmente relativamente lente, ma da allora hanno guadagnato popolarità e sono attualmente utilizzate nelle organizzazioni di produzione, salute, assistenza e servizi.

La Casa della Qualità (HOQ)

La casa della qualità fa parte del sistema QFD. In quanto strumento di progettazione essenziale primario per l'implementazione della funzione di qualità, definisce e classifica i desideri dei clienti, ne identifica l'importanza, specifica le caratteristiche ingegneristiche e assegna le priorità per i requisiti di sistema.

House of Quality si riferisce a un noto processo per sviluppo del prodotto ispirato dai desideri dei clienti per lo sviluppo di prodotti o processi e ancorato dalle capacità e dalle risorse dell'organizzazione che cerca di soddisfare tali desideri. È un processo di ascolto dei clienti, traduzione delle loro passioni in un piano scritto, priorità dei passaggi di esecuzione in base a quelli più importanti per il cliente e messa su carta di un piano realistico.

"Sviluppo del prodotto ispirato dai desideri dei clienti."

Esempio di casa di qualità | Matrice QFD

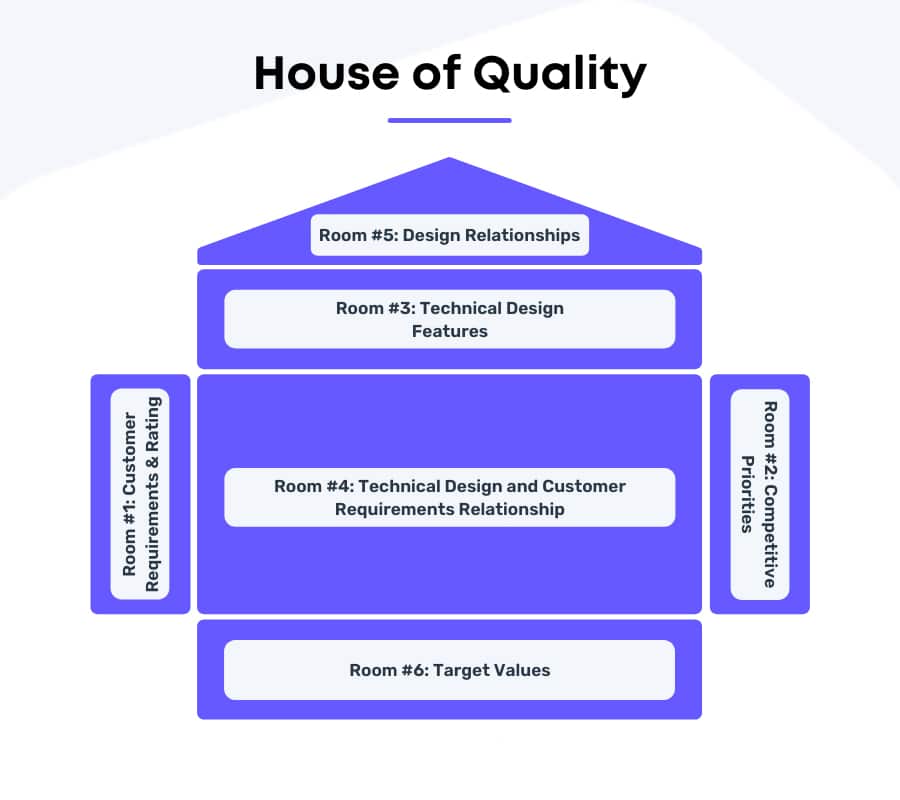

Ci sono sei stanze o aree principali all'interno della Casa della Qualità. Ecco una panoramica di come utilizzare efficacemente il modello House of Quality:

- Requisiti e valutazione del cliente – Posizione, sul lato sinistro della casa, questa stanza elenca le esigenze dei clienti raccolte dalla ricerca e come sono classificate in base al loro grado di importanza.

- Priorità competitive – Posizionata sul lato destro della casa, questa parte delinea i punti più alti di confronto tra le esigenze del cliente e le innovazioni necessarie sulla base dell'analisi della concorrenza.

- Caratteristiche tecniche di progettazione – Elenco delle caratteristiche di design del prodotto condotto; questa sezione è posta appena sopra la base, rendendola la mansarda.

- Progettazione tecnica e relazioni con i requisiti del cliente – Situata alla base della casa sotto la soffitta, questa parte è responsabile della visualizzazione e della valutazione dell'impatto delle caratteristiche del progetto sull'elenco delle priorità dei requisiti del cliente.

- Relazioni di progettazione – Conosciuto anche come matrice del tetto, descrive l'interrelazione tra le caratteristiche del progetto.

- Valori target – Infine, il seminterrato della casa elenca i valori target che servono come modo per l'organizzazione di quantificare le misure oggettive per aiutare a valutare ogni caratteristica o caratteristica del progetto.

Importanza di QFD e HOQ per lo sviluppo del prodotto

Quality Function Deployment (QFD) e House of Quality (HOQ) è un processo di pianificazione per prodotti e servizi che inizia con il voce del cliente. Permette alle persone di pensare insieme. Le persone saranno meglio allineate e in grado di pensare insieme alle soluzioni.

QFD, nelle prime fasi della fase di progettazione, aiuta a incorporare tutte le esigenze del cliente nel prodotto finale. Inoltre, è uno strumento di pianificazione per determinare le aree vitali critiche in cui lo sforzo dovrebbe riguardare le nostre capacità tecniche.

Il metodo per produrre prodotti in base ai gusti e ai desideri dei consumatori è QFD; può aiutare a determinare quali prodotti e servizi sono in base a ciò che i clienti desiderano attraverso gli attributi di prodotti e servizi. Il QFD ha un grado di importanza, livello di difficoltà e stime dei costi che possono essere al centro del miglioramento.

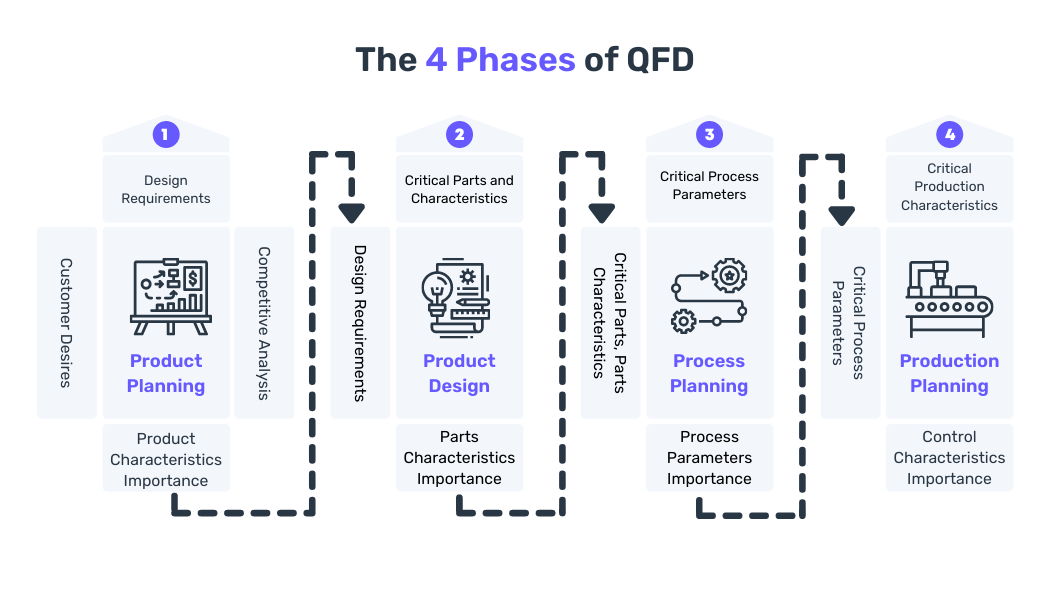

Fasi di sviluppo del prodotto: quattro fasi principali del QFD

Pianificazione del prodotto:

- Identificare i requisiti del cliente

- tradurre VOC in specifiche di progettazione o caratteristiche di controllo del prodotto sotto forma di matrice di pianificazione.

- Dai priorità ai requisiti

- Valuta la concorrenza e dai la priorità ai requisiti

Design del prodotto:

- Genera idee o concetti di design

- Tradurre i risultati della fase di pianificazione del prodotto in dettagli delle singole parti che definiscono le caratteristiche delle parti.

- Identificare i rischi del prodotto.

- Definire le specifiche del prodotto

Pianificazione del processo:

- Definisce il processo di sviluppo del prodotto e stabilisce i parametri dei componenti critici.

- Stabilire controlli di processo critici

- Durante la pianificazione del processo, creare un diagramma di flusso del processo di produzione, un documento e parametri di processo (o target vantato).

Controllo di processo (pianificazione della produzione):

- Definire i requisiti di produzione per ogni componente/operazione.

- Stabilire metodi di ispezione e test

- Definire indicatori di performance per monitorare il processo produttivo

Conclusione

QFD e HOQ ti aiuteranno a raggiungere i seguenti obiettivi:

- Per definire gli elementi essenziali, dovresti inserirli nel tuo prodotto.

- Per identificare gli aspetti estranei che possono essere rimossi.

- Per dare priorità ai desideri e alle esigenze dei tuoi clienti.

- Per avere una visione della tua situazione sul mercato.

- Per chiarire le caratteristiche tecniche essenziali del prodotto.

- Per scoprire gli obiettivi per le funzionalità tecnologiche che dovrebbero essere implementate in futuro.

Convergence Consulting offre servizi di consulenza particolarmente qualificati nell'ambito del processo di sviluppo prodotto. Contattarci!

Lascia un Commento