La manifattura additiva, come ormai ben noto, produce oggetti aggiungendo materiale piuttosto che sottraendolo o fondendolo. Gli oggetti vengono realizzati depositando metalli o polimeri strato per strato invece di ottenerli mediante forgiatura, stampaggio a iniezione, fusione o rimozione di trucioli.

Nelle fasi iniziali della produzione additiva, poca importanza è stata data alla fase di progettazione, utilizzando modelli 3D progettati per la produzione tradizionale e non specificamente progettati per la produzione additiva. Il problema di questo modo di procedere è però quello di non sfruttare le vere potenzialità di questa tecnologia: cioè creare nuove geometrie che con i metodi tradizionali sarebbe stato impossibile da realizzare, e/o troppo costoso e/o che avrebbe preso troppo tempo.

Quando si tratta di andare oltre il semplice, prototipazione rapida per entrare nel campo della manifattura additiva (ovvero la costruzione di pezzi finali e definitivi), non è consigliabile pensare di utilizzare modelli 3D che non sono stati progettati specificatamente per la produzione additiva fin dall'inizio, fasi del loro sviluppo.

Ad esempio, la produzione additiva consente di creare oggetti più leggeri con la stessa resistenza meccanica. Questi oggetti sono, quindi, perfetti per applicazioni dove il peso gioca un ruolo fondamentale, come nelle corse o nel settore aerospaziale. È qui che entrano in gioco l'ottimizzazione topologica e altre peculiarità del design per la produzione additiva.

Riassumendo: i progettisti devono, quindi, iniziare a progettare davvero nell'additivo.

Certo, i designer hanno bisogno degli strumenti giusti e, soprattutto, delle competenze per farlo.

Progettisti, ingegneri e progettisti devono, quindi, conoscere le linee guida per la progettazione di parti realizzate in Additive Manufacturing e avere la completa padronanza degli strumenti software che consentono la modellazione, l'analisi strutturale, topologica e di processo.

Oggi ci sono molte opportunità hardware e software già sul mercato. Tuttavia, ciò che creerà realmente valore e diversificazione per le aziende sarà la capacità di saper progettare e pensare a un prodotto per la produzione additiva sin dall'inizio del suo ciclo di sviluppo.

“LA VERA SFIDA SARÀ CAMBIARE LA METODOLOGIA DI PROGETTAZIONE”

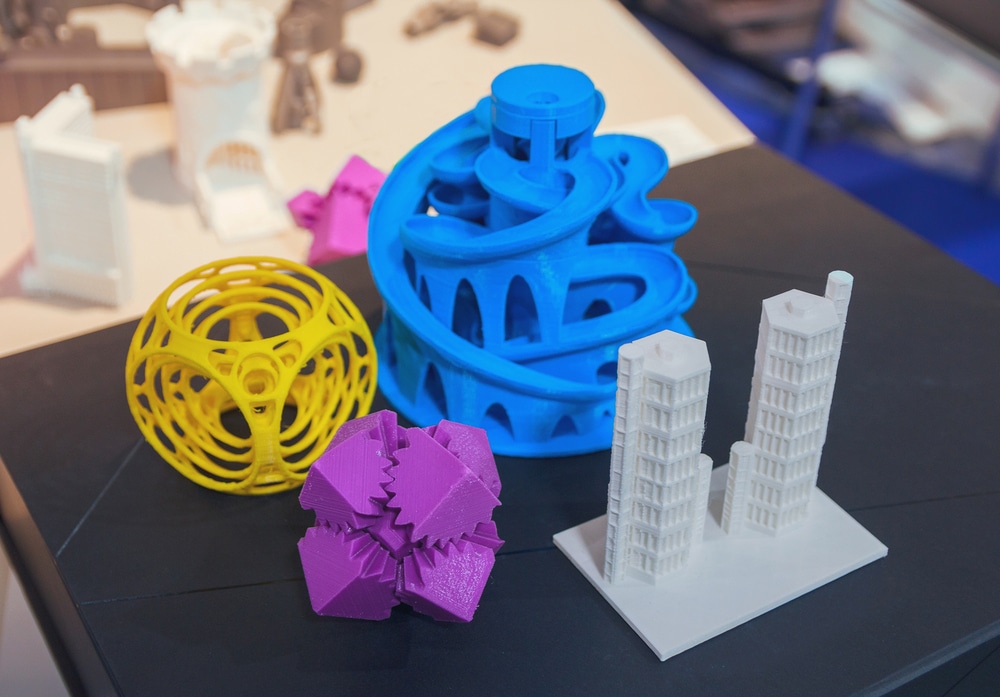

L'Additive Manufacturing consente grande libertà nella progettazione del pezzo, ampliando indefinitamente la gamma di geometrie e complessità ottenibili, rimuovendo vincoli progettuali e di lavorazione, in un'ottica di prototipazione rapida o piccole serie.

Ma il passaggio a un metodo additivo è più un passaggio culturale che tecnologico, nel senso che è possibile ragionare in un'ottica additiva solo assumendo una completa padronanza dei software di simulazione e ottimizzazione. Software presente sul mercato da tempo, anche se in continua evoluzione.

La stampa 3D, quindi, non è la soluzione finale, ma solo una parte della soluzione. I grandi benefici e vantaggi derivati dalla stampa 3D in termini di nuovi prodotti possono essere raggiunti solo concentrandosi su strumenti di simulazione e test orientati agli additivi.

Riassumere ciò che può davvero creare valore e diversificazione per un'azienda sarà progettare e “pensare negli additivi” fin dall'inizio del ciclo di sviluppo del prodotto. “

Per sfruttare appieno il potenziale complessivo della manifattura additiva sarà necessario un radicale ripensamento dei metodi e dell'approccio alla progettazione. Simulazione e ottimizzazione topologica si riveleranno i concetti chiave per mettere a punto la nuova logica di sviluppo del prodotto.

MAGGIORE FLESSIBILITÀ CON LA STAMPA 3D

La disponibilità di Additive Manufacturing (AM) offre a chi progetta uno spazio nuovo e molto più ampio per l'ideazione e la realizzazione.

In generale, le tecnologie additive offrono nuove possibilità di personalizzazione, per l'aumento/ottimizzazione delle prestazioni del prodotto, per la multifunzionalità, per ridurre tempi e costi di produzione e assemblaggio.

Le tecnologie additive, quindi, fanno riferimento a situazioni e casi caratterizzati dalla complessità della forma, dalla complessità del materiale, dalla complessità funzionale, consentendo nuove strategie progettuali.

Ad esempio, vogliamo evidenziare:

- Ottimizzazione delle funzionalità, come minimizzazione della massa e ottimizzazione topologica e topografica senza vincoli di forma;

- L'adozione di strutture cellulari, e quindi la variazione locale di densità con strutture reticolari non necessariamente regolari, e non necessariamente con materiale omogeneo o costante, per massimizzare le caratteristiche meccaniche minimizzando il materiale utilizzato ed i tempi di produzione;

- Deformabilità locale e ben definita (compliance), che permette di sostituire assemblaggi di più parti (tipicamente catene cinematiche) con pezzi singoli che hanno punti di deformazione precisi e ben dimensionati e che offrono, ad esempio, la stessa funzionalità di un cerniera realizzata, però, in un unico pezzo; quindi senza problemi di gioco, usura e montaggio;

- La possibilità di creare componenti logicamente unici in un unico pezzo fisico, eliminando assemblaggi lunghi e complessi necessari per problemi di accessibilità.

Tuttavia, non dobbiamo dimenticare che le enormi opportunità e vantaggi dell'AM stanno nel design, non nella produzione. La disponibilità di Additive Manufacturing (AM) offre, infatti, a chi progetta uno spazio nuovo e molto più ampio di ideazione e realizzazione e pone quindi domande fondamentali:

- In generale, le tecnologie additive offrono nuove possibilità di personalizzazione, per l'aumento/ottimizzazione delle prestazioni del prodotto, per la multifunzionalità, per ridurre tempi e costi di produzione e assemblaggio.

- Ottimizzazione delle funzionalità, come minimizzazione della massa e ottimizzazione topologica e topografica senza vincoli di forma;

- L'adozione di strutture cellulari, e quindi la variazione locale di densità con strutture reticolari non necessariamente regolari, e non necessariamente con materiale omogeneo o costante, per massimizzare le caratteristiche meccaniche minimizzando il materiale utilizzato ed i tempi di produzione;

- Deformabilità locale e ben definita (compliance), che permette di sostituire assemblaggi di più parti (tipicamente catene cinematiche) con pezzi singoli che hanno punti di deformazione precisi e ben dimensionati e che offrono, ad esempio, la stessa funzionalità di un cerniera realizzata, però, in un unico pezzo; quindi senza problemi di gioco, usura e montaggio;

- La possibilità di creare componenti logicamente unici in un unico pezzo fisico, eliminando assemblaggi lunghi e complessi necessari per problemi di accessibilità.

Cercando di riassumere, possiamo dire che la disponibilità di un processo produttivo – che produce additivamente l'oggetto “globalmente”, invece di ottenerlo per deformazione o per sottrazione di materiale, con maggiori vincoli sulla geometria ottenibile rispetto a quello necessario – mina totalmente i due presupposti che sono sempre stati, e sono tuttora, alla base del processo progettuale a cui siamo abituati e a cui continuiamo ad utilizzare:

-

un materiale unico ed omogeneo per caratteristiche fisiche e chimiche con proprietà e prestazioni sostanzialmente uniformi per ogni singolo pezzo;

-

una forma / morfologia limitata dettata dal metodo di produzione: da deformazione e / o da asportazione di truciolo.

Con le tecnologie additive questi limiti scompaiono, ed è quindi possibile pensare e progettare e produrre pezzi dalle forme decisamente “non tradizionali” con il materiale che cambia le caratteristiche fisico-chimiche da punto a punto e, quindi, senza problemi di complessità, forma esterna e la struttura interna.

Per raggiungere questi obiettivi, però, bisogna interrogarsi sul modo di progettare e sugli strumenti da utilizzare, attraverso un riesame critico e radicale del metodo sinora adottato. Possiamo osservare che tutte le varie generazioni di strumenti CAD (Computer-Aided Design) aiutano nella fase di documentazione oggettiva del risultato, poco o per niente nella fase di creazione della potenziale soluzione.

Le tecniche di simulazione, integrate con quelle di ottimizzazione, in particolare topologica, permettono invece di ribaltare il processo in modo molto più efficace perché, partendo dalla definizione di obiettivi e vincoli, generano forme che ottimizzano la forma rispetto agli obiettivi specificati e vincoli imposti.

Pertanto, i nuovi sistemi di supporto alla progettazione (detti “simulation based”) propongono soluzioni progettuali ottimali orientate agli obiettivi e rispettose dei vincoli. Non considerando i forti vincoli imposti dai limiti dei sistemi produttivi tradizionali, le forme risultanti sono molto più “leggere” e molto “organiche”, normalmente non producibili con i sistemi produttivi tradizionali.

La metodologia di ottimizzazione topologica bdiventa il cardine del nuovo metodo progettuale, portando la simulazione alla fase iniziale del progetto “suggerendo” forme ottimali in base agli obiettivi prefissati e ai vincoli geometrici esistenti che sono del tutto fattibili con metodologie additive senza essere assoggettate a vincoli a priori di forme “lavorabili” secondo processi tradizionali, ma interamente realizzabili con metodologie additive.

Questo nuovo approccio progettuale, incentrato su strumenti di ottimizzazione topologica, permette di esplorare l'intero spazio delle possibili soluzioni giocando sulla varietà di obiettivi e vincoli riguardanti la forma e l'omogeneità del materiale, con il risultato non marginale di acquisire direttamente e facilmente la sensibilità dei singoli vincoli e vincoli rispetto agli obiettivi del progetto.